生産体制

業界屈指のリング鍛造技術。

だから違う、ひとつ上のクオリティ。

生産体制

キーワードは高精度・高能率・低コスト。

小物から中物異形リングまで、最適の全自動ラインで対応します。

高精度・高能率・低コストを誇る3種の全自動一貫ライン(小型全自動ライン・中小型全自動ライン・新中型全自動ライン)を導入。小物から中物異形リングまで、製品サイズによって最適のラインを組みながら、ベストQCD(クオリティ・コスト・デリバリー)の実現に努めています。

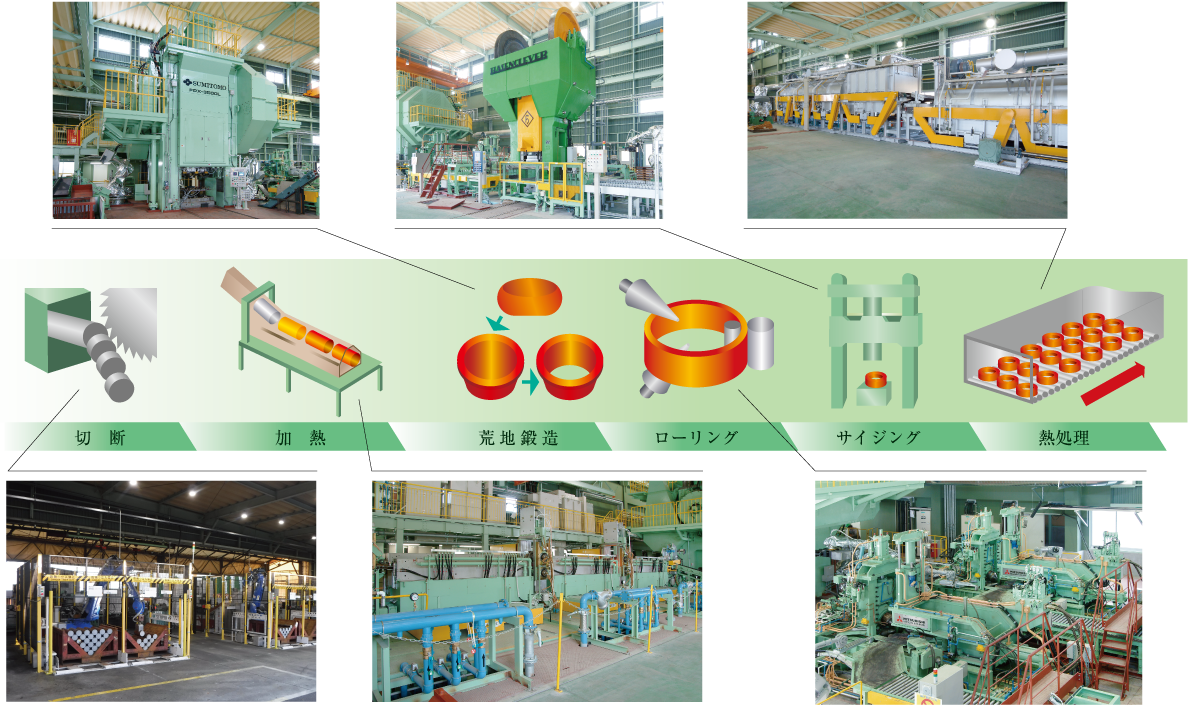

製造工程

(例:中小物リングロール製品)

工場設備

| 設備 | 最大生産量(T/月) | 基数 |

|---|---|---|

| 新中型全自動ライン | 1,500 | 1基 |

| 中型ライン | 100 | 1基 |

| 中小型全自動ライン | 400 | 1基 |

| 小型全自動ライン | 350 | 1基 |

| 球状化焼鈍炉 | 250 | 1基 |

| 切断機(丸鋸盤) | 2,500 | 4台 |

| ショットブラスト | 350 | 2基 |

| 加工設備(NCスピンドル旋盤、NC旋盤、汎用機 他) | 17基 |

新中型全自動ライン

鍛造から熱処理の一発必中一貫ライン

【高能率高精度自動ライン】

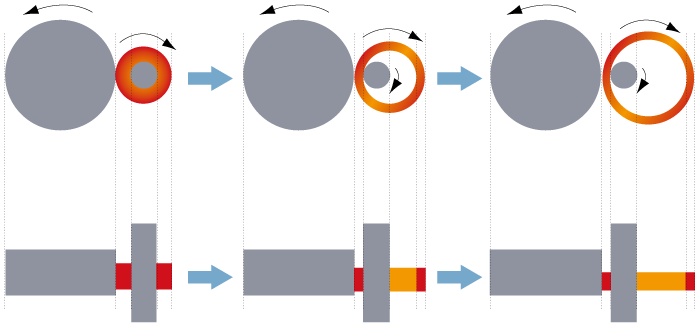

大容量プレスと2ローリングミルの組み合わせによる高精度・NNS成形×短納期

大容量プレスと2ローリングミルの組み合わせによる高精度・NNS成形×短納期

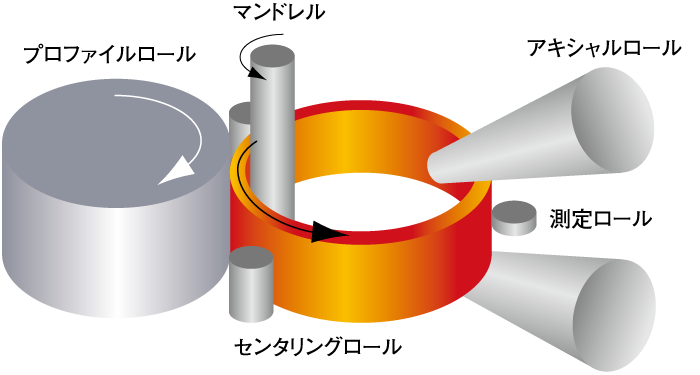

リングロール工法

リングロールの可能性にいち早く着目。

モノづくりのDNAは確実に継承されています。

高度経済成長時代の到来と足並みを揃えるように、1955年、東洋産業は羽田の地で産声を上げました。リングロール製品の可能性にいち早く着目し、1961年には国内第一号機となるドイツ・ワグナー社製630型ローリングミル機を導入。以後、オリジナリティあふれる高度な技術を蓄積してきました。半世紀以上を経た今でも、モノづくりのDNAは確実に継承されています。またISO取得を機に、将来にわたって地球環境を保全するための環境方針も制定しました。

成形方法

リングロール工法の特長

- 鋼材から製品までの歩留が向上

- 圧延棒鋼のファイバーがそのままリング円周上に構成され、製品強度が向上

- 溝付き製品(ニアネットシェイプ)の製造が可能

- 他製品と比べ(型鍛造など)内・斜径とも偏肉が極めて少ない

圧延状況

| 特徴 | 狙い | ターゲット |

|---|---|---|

| Q | パーフェクト品質の造りこみ NNSの追求 |

総合不良率減少 高精度荒地、高精度ロール |

| C | 高生産性の実現 | 中、大物リング製品 全自動鍛造-熱処理一貫省人ライン |

| D | 超短納期対応 | リードタイム:半減 |

| E | エコ&クリーン工場 | CO2排出、総エネルギー発生量削減 |